Гидролинии представляют собой ключевой компонент системы гидравлики, который обеспечивает транспортировку жидкостей, таких как масло или вода, под давлением. Они используются для передачи энергии и управления механизмами в различных отраслях промышленности, включая машиностроение, энергетику и строительную отрасль. Правильное использование гидролиний позволяет значительно увеличивать эффективность работы оборудования и улучшать производственные процессы.

Устройство гидролиний включает в себя специальные трубы и шланги, которые могут быть изготовлены из различных материалов, таких как сталь, латунь или резина. Эти элементы должны быть устойчивыми к высоким давлениям и агрессивным химическим веществам. Кроме того, важным аспектом является правильное соединение и крепление элементов, чтобы избежать утечек и обеспечить длительную эксплуатацию системы.

Применение гидролиний в промышленности крайне разнообразно. Они используются в гидравлических системах управления, прессах, экскаваторах и других механизмах, где требуется передача силы и точность в работе. Важно отметить, что правильный выбор и обслуживание гидролиний способны не только повысить производительность, но и значительно продлить срок службы оборудования.

Основные функции гидролинии в производственных процессах

- Передача энергии: Гидролинии отвечают за перенос гидравлической жидкости от насоса к исполнительным механизмам, таким как цилиндры и моторы. Это позволяет эффективно передавать энергию для выполнения работы, например, подъема, перемещения или сжатия.

- Управление процессами: С помощью гидролиний осуществляется управление различными производственными процессами. Изменение давления и потока жидкости позволяет регулировать скорость и усилие, необходимые для выполнения конкретных задач.

- Повышение надежности: Гидравлические системы отличаются высокой надежностью и устойчивостью к перегрузкам по сравнению с механическими. Гидролинии могут служить буфером в случае скачков давления и защитой от повреждений.

- Компактность и легкость: Гидравлические системы требуют меньше пространства по сравнению с аналогичными пневматическими или электрообъемными системами. Это позволяет оптимизировать пространство на производственных площадках.

- Автоматизация процессов: Гидролинии легко интегрируются в автоматизированные системы управления, что позволяет осуществлять точное и быстрое выполнение операций без участия человека. Это может включать системы контроля уровня жидкости, давления и температуры.

Эти функции делают гидролинии незаменимыми в различных отраслях, таких как автомобильная промышленность, машиностроение, согласно современным требованиям к эффективности и производительности. Правильное проектирование и обслуживание гидролиний способствует увеличению общей эффективности производственных процессов.

Структура и компоненты гидролиний

Гидролинии представляют собой сложные системы, состоящие из ряда компонентов, которые обеспечивают передачу гидравлической энергии и управление различными механизмами. Основная структура гидролинии включает в себя трубопроводы, соединительные элементы, насосы, резервуары, фильтры и распределительные блоки.

Трубопроводы являются основным элементом гидролинии, через который происходит движение рабочей жидкости. Они могут быть изготовлены из различных материалов, таких как сталь, алюминий или полимеры, в зависимости от условий эксплуатации и требований к давлению.

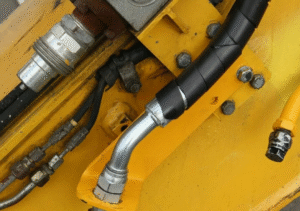

Соединительные элементы включают в себя фланцы, муфты, гайки и штуцеры, которые обеспечивают герметичность соединений и надежность системы. Правильный выбор и установка этих компонентов критически важны для предотвращения утечек и обеспечения стабильной работы гидросистемы.

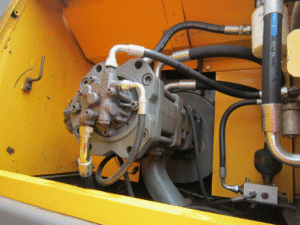

Насосы играют ключевую роль в гидролинии, так как они создают необходимое давление для перекачки жидкости. Существуют разные типы насосов: поршневые, шестеренчатые и винтовые, каждый из которых имеет свои преимущества и применяется в зависимости от задач, которые необходимо решить.

Рассмотрение резервуаров также не менее важно. Они служат для хранения рабочей жидкости, а также могут использоваться для компенсации колебаний давления в системе. Размер и форма резервуара определяются объемом жидкости, необходимым для нормальной работы гидросистемы.

Фильтры отвечают за очистку рабочей жидкости от механических примесей и загрязнений. Это важно для защиты насосов и других компонентов гидролинии от износа и повреждений, а также для повышения надежности работы всей системы.

Распределительные блоки обеспечивают управление потоком жидкости к конечным исполнительным механизмам, таким как цилиндры и моторы. Эти устройства позволяют осуществлять автоматизацию процессов и регулирование давления, что критически важно для эффективной работы гидравлических систем в промышленности.

Таким образом, структура и компоненты гидролиний образуют взаимосвязанную систему, каждая деталь которой играет важную роль в обеспечении эффективной и надежной работы гидравлики.

Типы гидролиний и их особенности

Гидролинии представляют собой системы трубопроводов, предназначенных для транспортировки гидравлической жидкости. В зависимости от условий эксплуатации и назначения, выделяют несколько типов гидролиний.

1. Открытые гидролинии используются в системах, где жидкость распределяется по значительным расстояниям и открытые каналы не подвержены загрязнению. Эти линии часто применяются в сельском хозяйстве для орошения и водоснабжения.

2. Закрытые гидролинии наиболее распространены в промышленных системах. Они обеспечивают защиту от внешних воздействий и потерь жидкости через испарение или утечки. Закрытые гидролинии могут быть выполнены из различных материалов, таких как металл, пластик или композиты, что позволяет подбирать конструкции в зависимости от условий эксплуатации.

3. Гидролинии низкого давления предназначены для работы с жидкостями при минимальном давлении. Они часто встречаются в бытовых системах и небольших установках, где требуется простота и надежность.

4. Гидролинии высокого давления применяются в индустриальных процессах, где требуется передача значительных усилий. Эти линии изготавливаются из прочных материалов и могут выдерживать экстремальные условия, что делает их идеальными для использования в тяжелом машиностроении и металлообработке.

5. Гидролинии для специальных условий разрабатываются с учетом специфических требований. К ним относятся линии, устойчивые к коррозии, температурным колебаниям или агрессивным химическим веществам. Такие гидролинии часто используются в химической промышленности и нефтегазовой отрасли.

Каждый тип гидролиний обладает уникальными характеристиками, которые определяют их применение в различных отраслях. Правильный выбор гидролиний обеспечивает эффективность и надежность работы гидравлических систем.

Материалы, используемые для изготовления гидролиний

Гидролинии, которые применяются для передачи жидкости под давлением, изготавливаются из различных материалов, обеспечивающих их надежность и долговечность. Основные материалы, используемые при производстве гидролиний, включают сталь, алюминий, синтетические полимеры и композитные материалы.

Стальные гидролинии широко используются благодаря высокой прочности и устойчивости к механическим повреждениям. Они способны выдерживать высокие давления и температуры, что делает их идеальными для тяжелых промышленных условий. Сталь также обладает хорошей коррозионной стойкостью, особенно если покрыта специальными защитными слоями.

Алюминиевые трубы являются легкими и коррозионно-стойкими, что позволяет использовать их в системах, где важным фактором является вес конструкции. Алюминий хорошо проводит тепло, что может быть актуально для определенных приложений, однако его прочность на сжатие ниже, чем у стали.

Синтетические полимеры, такие как полиуретан, полиэтилен и полипропилен, находят применение в производстве гидролиний благодаря своей гибкости, устойчивости к химическим веществам и легкости. Они идеально подходят для систем с низким давлением и могут использоваться в условиях, требующих высокой защиты от коррозии.

Композитные материалы, состоящие из армированного волокна, комбинируют преимущества различных материалов, обеспечивая легкость, прочность и устойчивость к влиянию внешней среды. Такие гидролинии могут быть эффективным решением для специализированных промышленных применения.

Выбор материала зависит от условий эксплуатации, требований к прочности и весу, а также от специфики рабочих жидкостей, что значительно влияет на эффективность и надежность работы гидравлических систем.

Системы управления и мониторинга гидролиний

Ключевые функции систем управления и мониторинга включают:

- Измерение давления, температуры и расхода рабочей жидкости;

- Автоматическое регулирование процесса работы гидролиний;

- Проведение диагностики состояния оборудования;

- Выявление отклонений от нормальных параметров;

- Сбор и анализ данных для последующей отчетности;

- Удаленный доступ и управление через сеть.

Структура системы включает следующие элементы:

- Датчики – устройства, обеспечивающие измерение критических параметров (давление, температура, уровень жидкости и т.д.).

- Контроллеры – устройства, которые обрабатывают данные от датчиков и принимают решения о регулировании работы системы.

- Актюаторы – элементы, ответственные за выполнение команд контроллеров, такие как открытие или закрытие клапанов.

- Панели управления – интерфейсы для операторов, позволяющие контролировать и вручную регулировать работу системы.

- Программное обеспечение – системы, позволяющие отображать данные, проводить анализ и управлять всеми компонентами системы.

Применение таких систем значительно увеличивает безопасность и эффективность работы гидравлических установок, способствует снижению затрат на обслуживание и ремонт. Современные технологии позволяют интегрировать системы мониторинга с другими промышленными системами, что способствует более комплексному подходу к управлению производственными процессами.

Таким образом, системы управления и мониторинга гидролиний играют ключевую роль в оптимизации процессов, повышении их надежности и безопасности, что является основой для эффективной работы на производственных предприятиях.

Обслуживание и ремонт гидролиний: практические рекомендации

Регулярные проверки и мониторинг

Одной из основных задач обслуживания является регулярная проверка состояния гидролиний. Необходимо осматривать трубопроводы на предмет утечек, коррозии и механических повреждений. Важно также контролировать уровень жидкости в резервуарах и чистоту фильтров. Рекомендуется вести журнал осмотров, фиксируя дату и результаты проверок.

Ремонт и замена компонентов

При выявлении неисправностей необходимо применять комплексный подход к ремонту. Важно заменить поврежденные или изношенные детали, такие как шланги, трубопроводы и уплотнители. При ремонте гидроаппаратов стоит использовать оригинальные запчасти или эквиваленты, соответствующие спецификациям производителя. Необходимо также уделить внимание герметизации соединений, чтобы избежать утечек.

После проведения ремонта необходимо протестировать систему под рабочим давлением. Это поможет убедиться в правильности выполненных работ и выявить возможные проблемы до ввода системы в эксплуатацию.

Распространенные неисправности гидролиний и способы их устранения

Гидролинии, как важный компонент гидравлических систем, могут сталкиваться с различными неисправностями, влияющими на их функциональность и безопасность. Рассмотрим наиболее распространенные проблемы и методы их устранения.

1. Утечки жидкости

Утечки являются одной из самых распространенных неисправностей. Они могут возникать из-за повреждений трубопроводов, неплотных соединений или износа уплотнительных материалов.

| Причина | Способ устранения |

|---|---|

| Поврежденные трубопроводы | Заменить поврежденный участок трубы. |

| Неплотные соединения | Провести дополнительную затяжку или заменить уплотнитель. |

| Износ уплотнителей | Заменить уплотнительные элементы. |

2. Падение давления

Падение давления в гидролинии может быть вызвано переполнением, забивкой фильтров или неисправностями насосов. Это приводит к снижению эффективности работы системы.

| Причина | Способ устранения |

|---|---|

| Забитые фильтры | Очистить или заменить фильтры. |

| Неправильная регулировка насосов | Настроить насос в соответствии с техническими характеристиками. |

| Воздушные пробки в системе | Удалить воздух из системы, используя специальные сливы. |

Своевременное выявление и устранение неисправностей гидролиний поможет повысить их надежность и продлить срок службы гидравлических систем.

Примеры промышленного применения гидролиний

Гидролинии находят широкое применение в различных отраслях промышленности благодаря своей способности передавать энергию и управление с высокой эффективностью и надежностью. Рассмотрим несколько основных примеров их использования.

1. Машиностроение

- Прессовое оборудование: Гидравлические прессы используют гидролинии для управления движением поршней, что обеспечивает высокую точность и мощность в процессах формовки металлов.

- Экскаваторы и погрузчики: Они оснащены гидравлическими системами для управления рабочими органами (ковшами, стрелами), что позволяет выполнять тяжелые работы с минимальными усилиями.

- Станки для обработки металлов: Фрезерные и токарные станки могут применять гидравлические системы для подачи инструмента и заготовки, что увеличивает точность и скорость обработки.

2. Производство и обрабатывающая промышленность

- Промышленные роботы: В автоматизации процессов гидролинии служат для управления механическими манипуляторами, что значительно увеличивает скорость сборки и производства.

- Лифт и подъемное оборудование: Гидравлические лифты используют гидролинии для повышения грузов, что позволяет эффективно перемещать тяжелые конструкции между этажами.

- Механизмы упаковки: В упаковочных машинах гидравлика обеспечивает быструю и точную работу механизмов для формирования упаковки и её запечатывания.

Применение гидролиний в этих областях демонстрирует их важность для повышения производительности, надежности и эффективности различных процессоров в промышленности.

Экономические аспекты использования гидролиний

Снижение эксплуатационных расходов

Использование гидролиний позволяет значительно сократить эксплуатационные расходы. Современные гидравлические системы обладают высокой энергоэффективностью, что приводит к снижению потребления электроэнергии. Правильный выбор компонентов и минимизация потерь давления в системе способствуют экономии средств. Кроме того, гидравлические системы требуют меньше обслуживания в сравнении с электромеханическими аналогами, что дополнительно снижает затраты на ремонт и эксплуатацию.

Увеличение производительности и надежности

Гидролинии обеспечивают быстрые и точные движения рабочих органов машин, что помогает повысить производительность труда. Внедрение автоматизации в систему управления гидравликой позволяет оптимизировать процессы и снизить временные затраты на выполнение операций. Более того, надежность гидравлических систем исключает вероятность простоя оборудования, что напрямую влияет на экономическую эффективность предприятия.

В целом, экономические преимущества использования гидролиний в промышленности заключаются в снижении затрат, увеличении производственной мощности и обеспечении высоких стандартов качества, что в конечном итоге способствует повышению конкурентоспособности компании на рынке.

Перспективы развития технологий гидролиний

Автоматизация процессов управления гидропередачей с помощью современных сенсорных технологий и систем мониторинга значительно улучшает контроль за эксплуатацией оборудования. Использование IoT (Интернета вещей) позволяет в реальном времени отслеживать состояние гидролиний, устранять потенциальные неисправности до их возникновения и оптимизировать расход ресурсов.

Нанотехнологии открывают новые горизонты для повышения эффективности передачи энергии в гидравлических системах. Это позволяет уменьшить затраты на энергоресурсы и повысить общую производительность. Внедрение интеллектуальных систем, способных адаптироваться под изменяющиеся условия работы, несомненно, станет значительным шагом вперед в данном направлении.

Экологические аспекты также важны для будущего гидролиний. Разработка систем, минимизирующих утечки флюидов и загрязнение окружающей среды, отвечает современным требованиям устойчивого развития и охраны окружающей среды. Это создаст благоприятные условия для внедрения гидравлических технологий в новые сектора, такие как возобновляемая энергетика и переработка отходов.

Таким образом, будущее гидролиний заключается в интеграции новых технологий, которые улучшат их функциональность и сделают более доступными для различных отраслей промышленности. Это создаст возможности для повышения эффективности и инвестиционной привлекательности гидравлических систем как ключевого элемента промышленной инфраструктуры.

Критерии выбора гидролиний для конкретных задач

При выборе гидролиний для определенных задач в промышленности следует учитывать несколько ключевых критериев. Эти критерии помогают обеспечить эффективность, безопасность и долговечность гидравлических систем.

1. Рабочие параметры

Первым и основным критерием являются рабочие параметры системы. Они включают в себя давление, температуру и тип рабочей жидкости. Необходимо учитывать максимальные и минимальные значения данных параметров для предотвращения возникновения аварийных ситуаций. При выборе гидролиний важно соответствовать требованиям стандартов и спецификаций, которые обеспечивают надежность и функциональность системы.

2. Материалы и конструкция

Следующим критерием является выбор материалов и конструкции гидролиний. Гидролинии могут быть изготовлены из различных материалов, таких как сталь, алюминий, пластик или гибридные материалы. Выбор зависит от условий эксплуатации, в том числе: агрессивности среды, воздействия механических нагрузок и необходимости в гибкости трубопровода. Также стоит рассмотреть наличие защитных покрытий, которые увеличивают срок службы линия.

| Критерий | Описание |

|---|---|

| Рабочее давление | Определяет критерии крепления и выбора соединительных элементов линии. |

| Температура | Влияет на выбор материалов, способных выдержать заданный температурный режим. |

| Тип рабочей жидкости | Может требовать специальных характеристик для защиты от коррозии и утечек. |

| Гибкость/жесткость | Важна для установки в ограниченных пространствах или при частых движениях. |

Учитывая вышеперечисленные критерии, можно достигнуть оптимального выбора гидролиний, адаптированных под конкретные производственные условия и задачи. Это значительно повысит общую эффективность работы гидравлической системы и снижает риск поломок и аварий.

Вопрос-ответ — Гидролинии:

Что такое гидролинии и где они применяются?

Гидролинии представляют собой системы трубопроводов, предназначенные для передачи жидкостей под давлением. Они используются в различных отраслях промышленности, таких как машиностроение, нефтегазовая отрасль, сельское хозяйство и многие другие. В основном гидролинии применяются для транспортировки масла, топлива, воды и других жидкостей, а также для управления гидравлическими системами, например, в управляющих механизмов экскаваторов или подъемников.

Как устроены гидролинии и какие материалы используются для их изготовления?

Гидролинии состоят из трубопроводов, фитингов, клапанов и вспомогательных элементов. Для их изготовления используются различные материалы, такие как сталь, алюминий, полимеры и композиты. Стальные трубопроводы часто применяются для работы в условиях повышенного давления и температуры. Полимерные материалы, такие как полиэтилен и ПВХ, используются для более легких приложений, так как они имеют меньший вес и устойчивы к коррозии. Выбор материала зависит от условий эксплуатации и свойств транспортируемой жидкости.

Какие преимущества гидролиний перед другими системами передачи жидкостей?

Гидролинии имеют несколько преимуществ по сравнению с другими системами передачи жидкостей, такими как пневматические или электрические. Во-первых, они обеспечивают высокую мощность передачи, что позволяет передавать значительные объемы жидкости с больших расстояний. Во-вторых, система не требует сложного оборудования для контроля давления и потока, что упрощает ее монтаж и эксплуатацию. В-третьих, гидравлические системы обеспечивают большую стабильность и надежность, особенно в условиях повышенных нагрузок.

Как обеспечить безопасность при эксплуатации гидролиний?

Безопасность эксплуатация гидролиний достигается путем регулярного контроля состояния трубопроводов, фитингов и других компонентов системы. Рекомендуется проводить визуальные проверки на наличие утечек, коррозии и повреждений. Также необходимо соблюдать нормы по давлению и температуре, указанные производителем оборудования. Важно использовать защитные средства и выполнять соответствующие мероприятия в случае аварийных ситуаций, например, иметь под рукой средства для остановки утечек и аварийные запасы материалов для ремонта.

Как происходит обслуживание и ремонт гидролиний?

Обслуживание гидролиний включает в себя регулярные инспекции, очистку от загрязнений, замену изношенных деталей и проверку герметичности соединений. Если обнаруживаются дефекты, проводятся ремонтные работы, которые могут включать сварку, замену труб или фитингов и другие меры. Ремонт должен проводиться квалифицированными специалистами с соблюдением всех правил безопасности. Также важно документировать все проведенные работы для дальнейшего анализа и планирования обслуживания системы.